Inhoud

Orderpicken is tegenwoordig een van de belangrijkste uitdagingen in de logistiek: stijgende ordervolumes en een toenemend tekort aan geschoolde arbeidskrachten maken het moeilijk om goederen zo snel mogelijk in voldoende hoeveelheden te leveren. Het automatiseren van het orderpicken met behulp van picking robots, ook wel orderpick robots genoemd, kan kosten en tijd besparen, foutpercentages verlagen en zo de efficiëntie van het magazijn aanzienlijk verhogen. In dit artikel leest u hoe dit precies in zijn werk gaat en welke mogelijkheden er zijn voor het gebruik van picking robots in de logistiek.

Wat is een picking robot en hoe werkt hij?

De technologie die automatisch orderpicken mogelijk maakt, varieert van stellingmachines tot autonome machines met grijparmen. Picking robots zijn volgens de definitie alle technische apparaten die achtereenvolgens:

- zelfstandig opslaglocaties identificeren

- goederen in de vereiste hoeveelheid pakken en naar een specifieke locatie transporteren

- automatisch orders samenstellen op basis van ontvangen bestellingen

Afhankelijk van het model en de programmering kunnen orderpick robots deze taken volledig autonoom of semi-autonoom uitvoeren. Het verschil zit hem in hoe flexibel de robots zich door het magazijn bewegen:

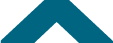

- Een semi-autonome picking robot heeft door zijn ontwerp een beperkte actieradius. Een voorbeeld hiervan is een stellingmachine, die horizontaal en verticaal in het stellingsysteem beweegt om de gewenste goederen te verzamelen.

- Autonome picking robots kunnen daarentegen min of meer vrij bewegen in het magazijn. Hun routes en actieradius worden alleen beperkt door hun programmering, die op elk gewenst moment kan worden aangepast.

In beide gevallen zijn de robots uitgerust met sensoren en grijparmen en zijn ze geïntegreerd in de software van het warehouse management systeem (WMS). Hierdoor kunnen ze de opslaglocatie van de benodigde items herkennen, de goederen in de vereiste hoeveelheid uit de stelling halen en ze naar hun bestemming brengen.

Verschillende soorten picking robots

Picking robots zijn verkrijgbaar in talloze uitvoeringen. Het ontwerp en de programmering van het systeem in kwestie bepalen voor welke taken in het magazijn ze kunnen worden gebruikt. Daarom is het belangrijk dat u eerst besluit welke processen in de intralogistiek u wilt automatiseren met behulp van robots. Op basis hiervan kunt u het optimale model voor uw bedrijf kiezen.

Eén selectiecriterium is de manier waarop goederen en mensen samenkomen. Op basis hiervan kunnen picking robots in twee categorieën worden verdeeld.

Goods-to-person-robots (G2P): bij deze orderpick robots komen de goederen naar de persoon toe. Shuttlesystemen of autonome robots brengen de bestelde artikelen rechtstreeks naar de werkplek van het personeel, waar ze gesorteerd worden op basis van de ontvangen bestellingen en in verzendeenheden worden samengevoegd. Doordat er aanzienlijk minder tijd en arbeid nodig zijn voor orderpicken en transport wordt de efficiëntie van het magazijn flink verbeterd.

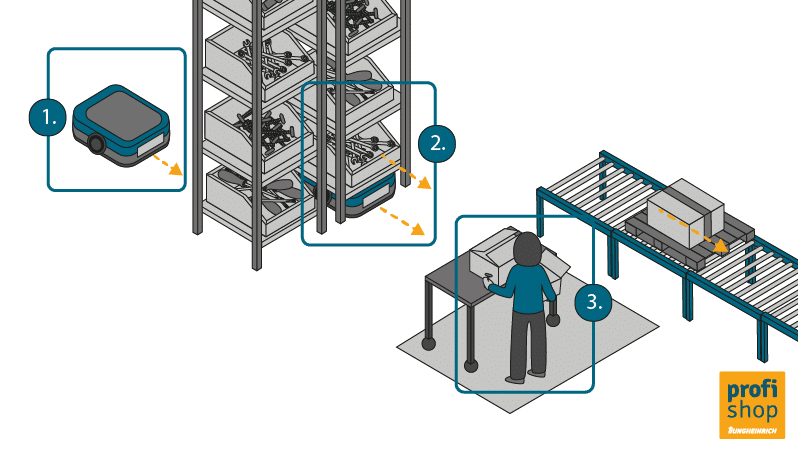

Person-to-goods-robots (P2G): dit type picking robot vereenvoudigt de logistiek in het magazijn. Een voorbeeld hiervan zijn orderpickwagens met een navigatiesysteem, die orderpickers helpen om opslaglocaties te vinden en grote goederen te transporteren. De directe samenwerking met de robot ontlast het magazijnpersoneel en vermindert het foutpercentage tijdens het orderverzamelen. Tegelijkertijd is het gebruik van deze robots zeer flexibel, wat vooral voordelig is voor kleinere magazijnen of bedrijven met voorspelbare schommelingen in de omzet.

Een andere manier om orderpick robots te categoriseren is op basis van de mate van autonomie waarmee de robots werken. Let op: beide onderstaande categorieën kunnen als G2P-robots, maar ook als P2G-robots worden gebruikt:

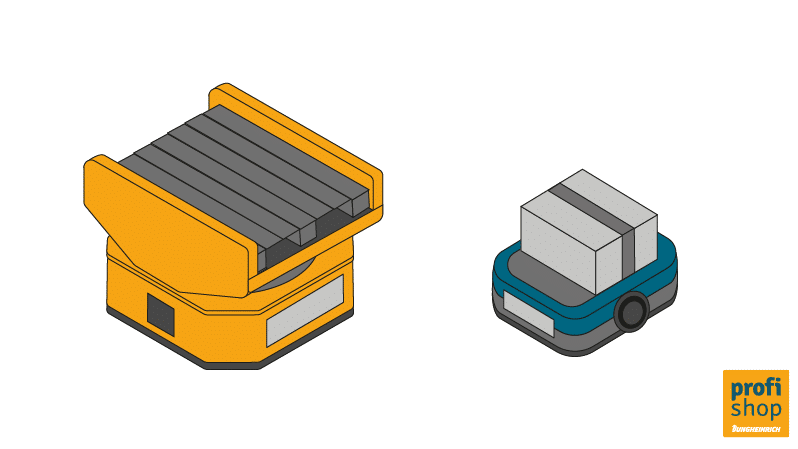

Autonome mobiele robots (AMR): deze robots worden gekenmerkt door een hoge mate van onafhankelijkheid. Ze navigeren door het magazijn zonder menselijke tussenkomst, zoeken naar opslaglocaties, verdelen of pakken goederen en brengen deze naar hun bestemming. De zogenaamde automatisch geleide voertuigen (AGV’s) of AMR’s met grijparmen kunnen worden gebruikt voor orderpicken en opslag, maar ook voor het leveren van materialen aan de productie of andere afdelingen. Naast de uiterst flexibele toepassingsmogelijkheden zijn de grote voordelen van AMR’s de hoge schaalbaarheid en het feit dat ze relatief eenvoudig kunnen worden geïntegreerd in bestaande magazijnomgevingen.

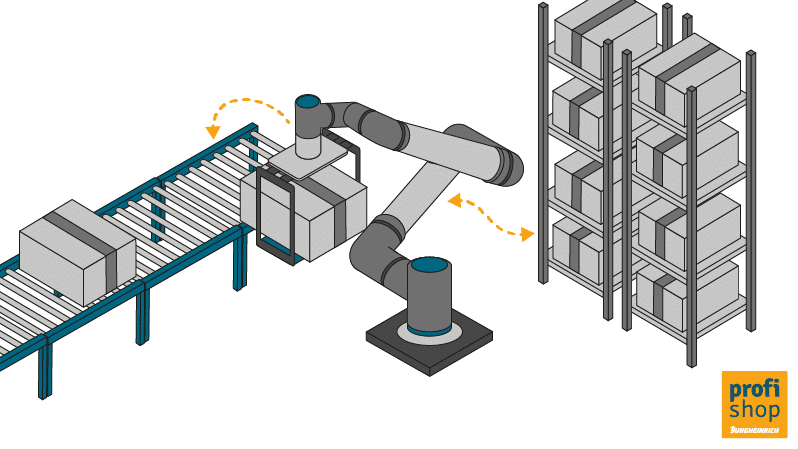

Collaboratieve robots (cobots): het belangrijkste kenmerk van deze robots is de directe samenwerking tussen mens en robot. De cobots helpen het personeel bij fysiek zware of monotone processen, zoals verpakkingswerk of pick-and-place-werkzaamheden. Dit verbetert zowel de ergonomie op de werkplek als de algehele productiviteit in het magazijn.

De zojuist voorgestelde categorieën omvatten orderpick robots met een breed scala aan functies en zelfstandigheidsniveaus, zodat u altijd een geschikt model kunt vinden – afhankelijk van de magazijnindeling in uw bedrijf. Er zijn gespecialiseerde robots, zoals antropomorfe robotarmen, die gemodelleerd zijn naar de menselijke anatomie en bewegingswijze,of drones die het verzamelen van grote hoeveelheden goederen kunnen versnellen of moeilijk bereikbare opslaglocaties kunnen bereiken. Er zijn ook gespecialiseerde robots voor bepaalde sectoren, zoals robots die voldoen aan de hoge veiligheids- en hygiënenormen in de farmaceutische of voedingsindustrie.

Waar worden picking robots gebruikt?

Picking robots zijn geschikt voor magazijnen waarin orderpicken veel tijd en moeite kost. Het automatiseren van afzonderlijke onderdelen of van het volledige proces kan de efficiëntie van het magazijn aanzienlijk verhogen en de werklast voor het personeel verminderen. Dit is vooral de moeite waard in magazijnen met:

- een grote verscheidenheid aan artikelen

- hoge verkoopvolumes

- de noodzaak om levertijden kort te houden

- gevoelige en waardevolle goederen die speciale zorg vereisen bij het orderpicken en transporteren

Over het algemeen maakt het echter niet zo veel uit om welke goederen het gaat, hoe het magazijn is ingedeeld of hoe het voorraadbeheer wordt aangepakt. Er zijn namelijk zo veel verschillende en zulke flexibele robotsystemen verkrijgbaar, dat er voor iedere logistieke uitdaging wel een geschikte robottechnologie bestaat. Daarom worden orderpick robots tegenwoordig in een groot aantal industrieën gebruikt, waaronder:

- E-commerce en detailhandel

- Auto-industrie

- Voedingsmiddelenindustrie

- Farmaceutische industrie

- Productiebedrijven

Behalve het voorzichtige en correcte hanteren van goederen tijdens het orderpicken, kunnen de robots ook worden gebruikt voor andere interne transportwerkzaamheden, zoals distributie van grondstoffen of de bevoorrading van de productieafdeling.

Meer dan alleen orderpicken: picking robots aan verpakkingsstraten en transportbanden

In zeer grote magazijnen met een hoge omloopsnelheid en een hoge mate van automatisering, kunnen picking robots naadloos worden geïntegreerd in de goederenstroom – aan transportbanden of voor werkzaamheden zoals verpakken of kwaliteitscontrole.

De robots transporteren hierbij de goederen naar de transportband- en sorteersystemen. Afgezien van het feit dat de transportsystemen zo op intelligente wijze worden aangestuurd, maakt dit het ook mogelijk om de ruimte in het magazijn optimaal te gebruiken, omdat er geen brede gangpaden meer nodig zijn voor het gebruik van palletwagens of stapelaars.

Bij de verzendafdeling is het gebruik van robottechnologie vooral de moeite waard voor de repeterende stappen bij het verpakken en verzenden. De picking robots brengen de goederen rechtstreeks naar de verpakkingsstations, waar ook de verpakking zelf en, indien nodig, het zekeren van de lading automatisch verlopen.

Picking robots: voor- en nadelen

De voordelen die picking robots kunnen hebben zijn intussen wel duidelijk geworden. Maar er zijn natuurlijk ook enkele nadelen, die vooral te maken hebben met hoge investeringen en de afhankelijkheid van de technologie. Het valt niet te ontkennen dat de implementatie van robots in bestaande magazijntechnologieën en software tot problemen kan leiden. Bovendien moet u ervoor zorgen dat het orderpicken en de productiebevoorrading ook bij technische storingen niet te lang onderbroken wordt.

Hieronder ziet u een overzicht van alle voor- en nadelen:

| Voordelen picking robots | Nadelen picking robots |

|---|---|

| • Hogere efficiëntie in het magazijn dankzij tijdbesparend orderpicken en snellere verwerking van bestellingen • Pickfouten kunnen aanzienlijk worden verminderd • Hoge flexibiliteit en schaalbaarheid maken het mogelijk om optimaal te reageren op fluctuaties van de vraag • Personeelskosten worden verlaagd • Optimaal gebruik van de ruimte in het magazijn • Grotere opslagcapaciteit • Vergemakkelijkt het werk voor magazijnpersoneel • Dag en nacht orderverzamelen mogelijk | • Verhoudingsgewijs hoge investerings- en aanschafkosten • Integratie in bestaande software en harmonisatie met bestaande systemen is een uitdaging • Kosten en moeite voor onderhoud en het fijngevoelige instellen van de robots • Omgaan met technische problemen • Camera- en lokalisatietechnologie die nog niet voldoende is ontwikkeld of niet goed is geïntegreerd, kan tot pickfouten leiden • Inrichten van o.a. robotzones en veiligheidspaden vereist • Er kunnen banen verloren gaan |

Keuze en implementatie van picking robots

Als u van plan bent om picking robots in uw magazijn te gebruiken, hebt u de keuze uit talloze modellen. Die verschillen aanzienlijk qua toepassingen, integratiemogelijkheden en de inspanning die nodig is om de nieuwe technologie te implementeren. U kunt het beste stap voor stap te werk gaan:

- Behoefteanalyse

Welk robotsysteem u nodig heeft, hangt af van de specifieke omstandigheden in uw bedrijf. Belangrijke factoren zijn de grootte van het magazijn, het assortiment aan artikelen en het gemiddelde ordervolume. Ook de specifieke eisen en bedrijfsdoelstellingen waaraan voldaan moet worden, zijn relevant.

- Vergelijking en advies

Analyseer welke producten aan uw eisen voldoen en vergelijk verschillende modellen en aanbieders. Let ook op aanvullende service zoals hulp bij de implementatie, onderhouds- en reparatieservice en training in de omgang met de robots.

- Integratie in de bestaande infrastructuur:

Bepaal op welke punten verschillende robotsystemen met elkaar in contact komen. Zorg ervoor dat de picking robots compatibel zijn met de bestaande magazijntechnologie en het WMS.

- Training

Zorg ervoor dat het magazijnpersoneel geschoold wordt in het gebruik van de orderpick robots. Neem noodplannen met ze door om tijdsverlies te voorkomen in het geval van technische problemen.

De toekomst van picking robots

Op sommige punten kennen intralogistieke robotsystemen nog altijd technische beperkingen. Hoewel robots tegenwoordig bij het lokaliseren en pakken van goederen al vrij betrouwbaar zijn, zal dat in de toekomst nog verder worden geperfectioneerd. Het onderzoek en de ontwikkeling op dit gebied richt zich vooral op:

- Het bereiken van meer autonomie door het gebruik van kunstmatige intelligentie en machine learning

- Het verbeteren van navigatie en objectherkenning door middel van krachtige sensoren en chips

- Vereenvoudiging van de communicatie met de software en het magazijnpersoneel

- Kosteneffectievere productie van nieuwe generaties robots, die tegelijk krachtiger en flexibeler zijn in hun toepassingsgebied

Veelgestelde vragen over picking robots

Picking robots zijn machines die gespecialiseerd zijn in orderverzamelen en behoren tot de magazijnrobots. Naast picking robots zijn er ook andere magazijnrobots, bijvoorbeeld voor het transporteren van materialen, het opslaan van goederen of drones voor het inventariseren van de voorraad.

Het is niet mogelijk om hier een exact getal te noemen, omdat de kosten van talloze factoren afhankelijk zijn. Deze omvatten het type picking robot, de programmeer- en toepassingsmogelijkheden, de gebruikte software, de specifieke modelspecificaties en de aansluitmogelijkheden op bestaande transportsystemen of andere gespecialiseerde robots.

Sommige picking robots kunnen hun werkzaamheden volledig autonoom uitvoeren of het magazijnpersoneel ondersteunen bij hun werk. Dit kan in sommige gevallen leiden tot het verlies van banen. Die medewerkers zouden echter voor andere taken kunnen worden ingezet of ze kunnen profiteren van het feit dat er minder fysiek zwaar werk moet worden verricht.

Stellingmachines zijn in feite semi-autonome picking robots. Ze worden gebruikt om het vinden en pakken van artikelen in het magazijn te automatiseren. Het personeel neemt dan meestal het samenstellen van de gebundelde goederen voor zijn rekening. Stellingmachines zijn een effectieve manier om het orderpicken efficiënter te organiseren, ruimte te besparen en pickfouten te voorkomen.

Bron afbeelding:

© Jungheinrich AG